La Real Academia Española define el neumático como “una pieza de caucho con cámara de aire o sin ella, que se monta sobre la llanta de una rueda”. Pero no todo es tan sencillo como esta definición, que nos puede servir como explicación general pero no en términos profesionales ya que el mundo del neumático ha evolucionado muchísimo a la par que las máquinas que lo utilizan han ido avanzando y demandando cada vez más prestaciones en los mismos.

En el mundo agrícola la evolución ha sido clara y el neumático ha cambiado mucho desde que en el año 1839 Charles Goodyear lograra la vulcanización del caucho (aunque es a John B. Dunlop, en el año 1887, a quien se le atribuye la invención del neumático como lo conocemos en nuestros días). Pero para ponernos en situación, no hay nada mejor que conocer el origen y los primeros pasos en su evolución.

Inicialmente consistía en poco más que un tubo interior y un soporte exterior. Poco después se comienza a hacer un neumático más resistente al incluir el refuerzo del caucho y cordones de tela. La evolución continúa mejorando a través de la resistencia a la abrasión, la utilización del caucho sintético, utilización de lonas con refuerzos con alambres, etc. En 1946 Michelin patenta el neumático radial y poco después aparecen los denominados tubeless (neumático sin cámara). Diez años más tarde, será Pirelli con su Cinturato el que saca el primer neumático radial al mercado. Los neumáticos agrícolas siguen las mismas líneas de desarrollo que el resto de neumáticos pero con sus dos premisas de diseño que son: ganar la carrera por el aumento de su capacidad de tracción y conseguir disminuir la compactación del terreno que pisa. Y así sigue la evolución hasta los años 80, cuando se inicia la venta de los neumáticos de perfiles bajos, es decir, neumáticos con altura baja en los flancos. Actualmente, la mejora en el diseño consiste en mejorar la distribución de carga sobre la huella, aumentando la misma por lo que salen al mercado los famosos neumáticos de flotación (denominados VF). La flexibilidad de los flancos y la disminución de perfil sin perder duración o comprometer la seguridad siguen siendo las líneas maestras de los diseñadores y fabricantes de neumáticos.

Pero no adelantemos acontecimientos y veamos en primer lugar qué características debemos tener en cuenta para hacer una elección correcta de los neumáticos que tenemos que usar y después hablaremos de la actualidad y de algunos consejos de utilización para tener un uso lo más eficiente posible de los neumáticos de nuestros tractores.

¿Cómo identificamos el neumático que monta nuestro tractor?

En primer lugar, debemos conocer que existen dos tipos de neumáticos en el mercado: radiales y diagonales. Los neumáticos que más comúnmente se usan son los neumáticos radiales, aunque en algunos casos los diagonales son una opción a tener en cuenta. El neumático diagonal es un neumático para un agricultor que le exige muy poco al tractor en cuanto a tiro, y simplemente lo usa para escarificar superficialmente o bien hacer tratamientos o pases con implementos que demandan muy poca energía y potencia de tracción. Para un tractor que efectivamente hace “tracción” se deben elegir neumáticos radiales y anchos pues son los que mejor capacidad de tracción tienen. Además, los neumáticos radiales presentan menor resistencia a la rodadura, por lo que suelen ser más eficientes en cuanto a términos de consumo de combustible.

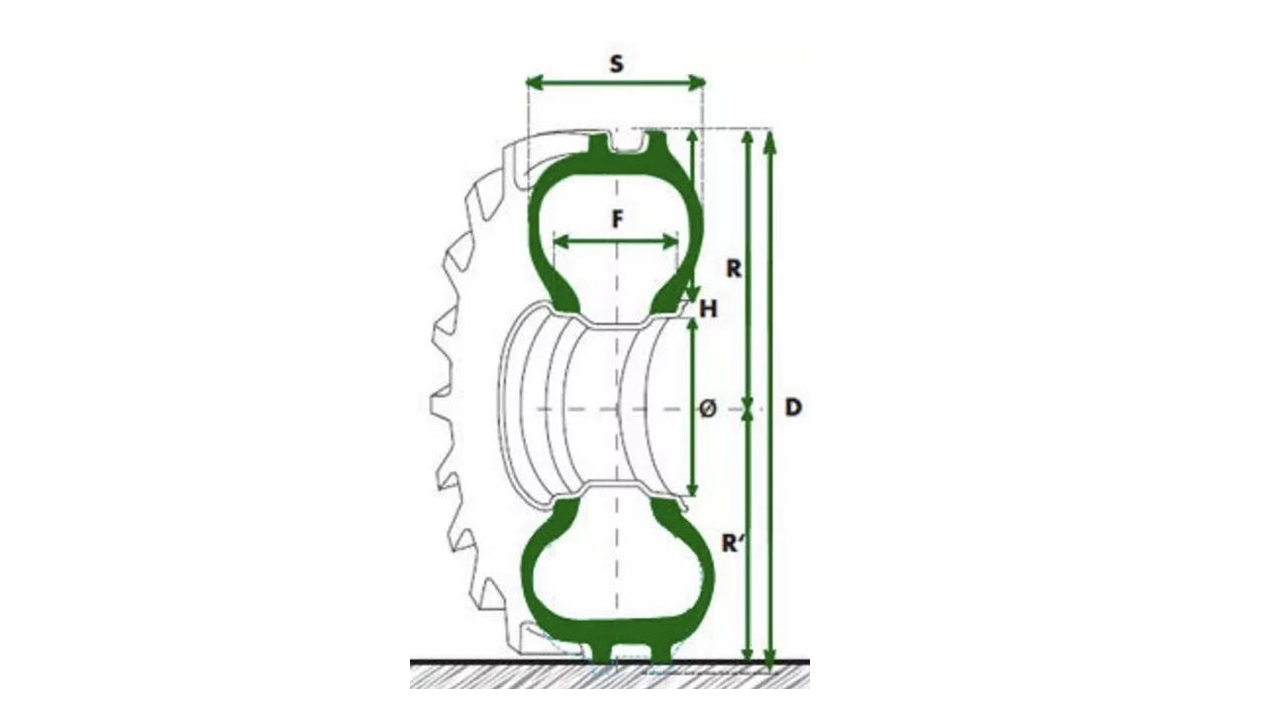

Una vez que tenemos claro el tipo de neumático a utilizar, es imprescindible conocer los códigos (números y letras) que tienen los neumáticos. Y para entender esto es vital explicar cómo son las dimensiones y formas del neumático agrícola. De esta forma comprenderemos correctamente toda la nomenclatura. En esta imagen se puede ver un neumático (cortado) que nos permite ver las dimensiones principales (Figura 1).

*Figura 1: Neumático (cortado) donde pueden verse las dimensiones principales del mismo.

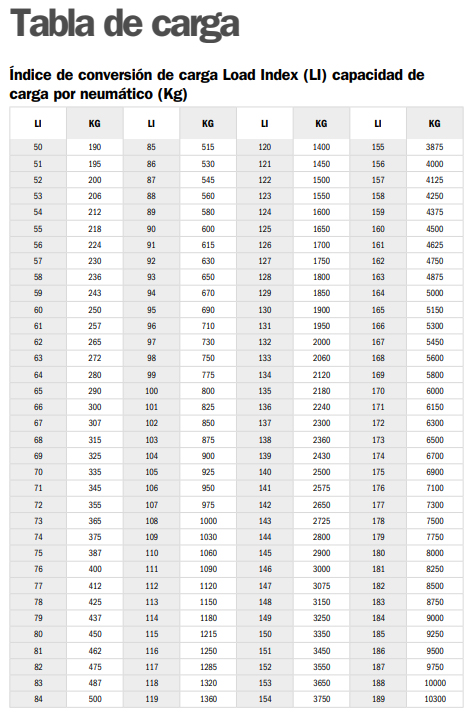

*Tabla 1: Índice de conversión de carga Load Index (LI) capacidad de carga por neumático (Kg).

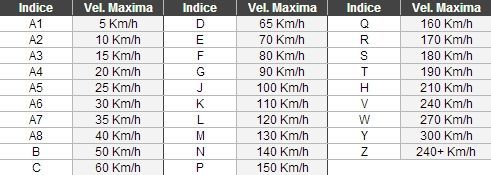

El código de velocidad indica la velocidad máxima que soporta el neumático (Tabla 2).

Una vez que tenemos claro cada uno de los códigos que aparecen en los flancos de los neumáticos, debemos saber cómo interpretarlos. Debemos tener en cuenta, que estos números pueden variar según el fabricante.

El estándar de numeración tiene la siguiente estructura:

*Tabla 2: El índice de velocidad indica la velocidad máxima que soporta un neumático.

Características de los neumáticos de los tractores

A continuación hablaremos de algunas características importantes a tener en cuenta en los neumáticos de los tractores, sobre todo nos centraremos en la forma de las garras o tacos.

La altura de los tacos es un factor importante a tener en cuenta ya que con un taco alto (entorno a 55 mm) se obtiene una tracción mejor que cuando el taco es bajo. Esta premisa tiene una variante fundamental que es el tipo de terreno. Para terrenos blandos se cumple, pero para terrenos duros, es todo lo contrario, por lo que un taco bajo trabaja mejor y emite menos vibraciones que un taco alto. El agricultor tendrá que evaluar esto y ver los trabajos y terrenos en los que va a utilizar el neumático.

Otro de los factores muy influyentes en el diseño de la garra es su forma y su disposición en el neumático para conseguir un diseño que se autolimpie. La garra cuando no está apoyada en el suelo debe ser capaz de “hacer correr” la tierra entre las mismas. De esta forma el taco vuelve a entrar limpio en el terreno en la siguiente vuelta.

Innegablemente, la flexibilidad de los flancos es un punto que denota la calidad del neumático. A mayor flexibilidad se reduce la resistencia a la rodadura puesto que la energía disipada es menor en la deformación de la rueda cuando pisa el terreno. También la elección del material para los flancos determina la calidad del neumático. Hay materiales que aumentan la flexibilidad pero sin comprometer su resistencia y esto es lo que permite que el neumático se deforme pero sin perder vida ni afectar a la zona de rodadura.

Los tractores actuales son máquinas pensadas para realizar tiros importantes, pero a su vez alcanzan grandes velocidades, lo cual repercute en el confort y la estabilidad de una máquina bastante grande en sus dimensiones y que trabaja jornadas, en muchas ocasiones, muy largas. Es por ello que en el diseño del neumático se tiene presente las dos condiciones siguientes:

Si buscamos tracción (trabajos de campo) es conveniente tener tacos muy cruzados sobre el sentido de la marcha y distancia elevada entre tacos para poder realizar la tracción necesaria.

Si buscamos confort (trabajos de transporte) es conveniente tener tacos muy juntos y largos, con una disposición óptima en sentido longitudinal.

Como estos dos factores son, a priori, opuestos, se apuesta por diseños de tacos intermedios, que sean capaces de cubrir estas dos necesidades con cierto nivel de confianza. Aquí cada fabricante tiene su opinión y muchos optan por tacos rectos a 45 grados o con dos niveles diferentes de posición (una primera línea a 40 grados y una segunda a 50 grados). Otros fabricantes hacen que la zona central de los tacos esté muy unida para dar continuidad, confort y poco ruido de rodadura, mientras que la zona final está prácticamente a 90 grados sobre el sentido de la marcha, lo cual tiene impacto plenamente sobre la tracción. Esto se hace con una curvatura suave que hace que la estabilidad del taco sea otro de sus grandes puntos fuertes (Foto 1).

*Foto 1: Una curvatura suave en un neumático hace que la estabilidad del taco sea uno de sus puntos fuertes.

Consejos prácticos

El inflado del neumático y el lastrado del tractor son parámetros importantísimos, que hay que cuidar al máximo si queremos hacer un cuidado de los neumáticos óptimo. A continuación os describimos algunos consejos a tener presentes a la hora de salir a trabajar con nuestros tractores:

Desgaste de neumáticos

En muchas ocasiones vemos cómo las ruedas delanteras de nuestros tractores no se gastan de forma homogénea y una parte del taco se gasta más rápido que otra (Foto 2). Las causas que originan este desgaste son múltiples y diversas, pero de una cosa podemos estar seguros, que no es por falta de calidad del neumático. No es posible fabricar un neumático con una parte más blanda que otra ya que el caucho de la banda de rodadura es totalmente homogéneo y tiene la misma dureza en todos los tacos y en toda su extensión. Entonces, ¿qué origina el desgaste irregular? Intentamos dar algunas pistas a continuación.

Cuando los neumáticos son diagonales (no son radiales), es normal que al inflarlos queden redondeados y la banda de rodadura apoye más por el centro que por los lados. En estos casos se gastará más el taco por el centro de la rueda, pero en definitiva será un desgaste homogéneo, aunque más acusado en la parte central.

Cuando los neumáticos son radiales, si todo está bien, deben apoyar de forma uniforme con una huella más plana. Si en este caso se produce un desgaste irregular, hay que mirar en primer lugar si las presiones de inflado son las correctas para cada uso, en general deben ser altas para transporte y bajas para trabajos de tracción en campo. En segundo lugar, hay que comprobar la alineación del eje delantero ya que es posible que con el tiempo, las rótulas cojan cierta holgura y el paralelo de los neumáticos delanteros se deforme, provocando que las ruedas no apoyen correctamente y se produzca el desgaste irregular de los tacos.

*Foto 2: En muchas ocasiones las ruedas delanteras de nuestros tractores no se gastan de forma homogénea y una parte del taco se gasta más rápido que otra.

Para medir la alineación existen métodos más o menos rudimentarios que van bien para corregir una desviación excesiva, pero que, sin embargo, no pueden afinar al milímetro. Para esto existen instrumentos de precisión que nos permiten corregir hasta el último milímetro y fijar el paralelo correcto. Los talleres especializados en neumáticos son los que suelen disponer de estas máquinas (Foto 3).

Otras causas que también influyen sobre un desgaste irregular vienen derivadas de la dinámica del tractor y sus usos. Los lastrados con agua, el uso de palas cargadoras frontales, el número y disposición de los tacos del neumático, el uso excesivo en carretera, etc., pueden influir muy negativamente en el desgaste regular del neumático. De ahí, el hacer una correcta elección a la hora de comprar unos neumáticos, en los que hay multitud de factores además del precio.

*Foto 3: Los talleres especializados en neumáticos disponen de máquinas de precisión que nos permiten corregir hasta el último milímetro y fijar el paralelo correcto.

Neumáticos de baja presión. Tendencia actual

Hasta hace unos años, teníamos claro que la oferta de neumáticos se dividía entre los diagonales y los radiales, pero eso ha cambiado desde un tiempo a esta parte con la incorporación de los neumáticos de baja presión o también llamados neumáticos IF-VF, con el objetivo de eliminar los problemas de fatiga en los flancos y el peligro al rodar rápido en transporte cuando se dispone de un neumático radial convencional trabajando a baja presión. Este tipo de neumático IF-VF trabaja a muy baja presión, mientras que tiene una tracción mucho más óptima y además es capaz de trabajar con esa baja presión que hemos indicado sin sufrir roturas. Desde el año 2012, los fabricantes han invertido gran cantidad de esfuerzo en mejorar este tipo de neumáticos y han ido sacando al mercado todo tipo de medidas, por lo que actualmente se tiene un gran abanico de medidas disponibles en formato IFVF.

Si se comparan neumáticos radial estándar con neumáticos IF (neumático de flexión mejorada) y VF (neumático de muy alta flexión) lo más llamativo es que a igual presión de inflado (1,5-1,6 bar) un IF puede cargar en torno a un 20% más que el neumático radial estándar. En cuanto al VF, y siguiendo a la misma presión, carga alrededor del 40% más. Por tanto, un neumático IF con la misma carga, puede bajar su presión de inflado ese 20 % (1,2-1,3 bar) o en el caso de un VF el 40% que significa que en muchos casos puede estar incluso por debajo de 1 bar. La razón hay que encontrarla en el diseño de flancos que a causa de innovaciones estructurales, así como a la formulación de compuestos permiten que las paredes laterales cumplan su labor incluso con grandes flexiones. Si en un neumático radial estándar toda la carga la soporta el aire, en el caso de los IF-VF los flancos se adaptan y se flexionan para soportar parte de la carga.

Menos presión de inflado significa aumentar el área de contacto con el suelo, a la vez que se reduce la compactación y por tanto se mejora la tracción y se reduce el patinamiento que en definitiva significa ahorro de combustible. Pero como no todo es perfecto, y sobre todo en España que los tractores hacen tareas muy variadas y sobre todo se requiere bastante transporte por carretera para moverse entre parcelas, en muchas ocasiones alejadas a muchos kilómetros de distancia, lo ideal sería disponer de un sistema de control de la presión en el tractor. En la actualidad varios fabricantes son los que ofrecen este sistema, que permite cambiar las presiones de los neumáticos en pocos segundos, pasando de una presión de trabajo en campo de 0,8 bar a una presión de carretera de 1,8 bar desde el puesto de conducción de manera automática, sin tener que hacer nada.